Nie używamy notacji BPMN do modelowania tego co się dzieje na produkcji. Skoro nie BPMN to czego używamy?

Wprowadzenie

Analityczne modele BPMN to łańcuchy aktywności reprezentujących procedury oraz ich produkty czyli dokumenty (dane). Na tych modelach aktywność to abstrakcja reprezentująca (całą) pracę, której efekt (wynik) jest prezentowany jako treść (DataObject), czyli aktywność kopania rowu kończy się pisemnych stwierdzeniem, że rów wykopano, z ewentualnym opisem parametrów tego rowu (patrz specyfikacja BPMN i definicja atomowej aktywności w procesach [zotpressInText item=”{5085975:QJUPRFNR}”]).

A gdzie dokładny opis machania łopatą albo obsługi koparki? Ten opis to procedura, instrukcja stanowiskowa lub instrukcja obsługi urządzenia (patrz Procesy a procedury).

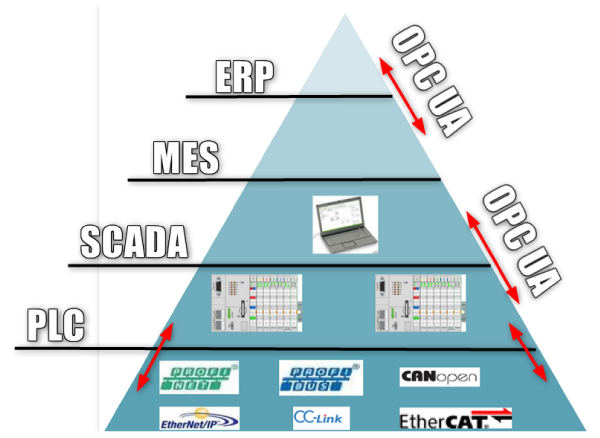

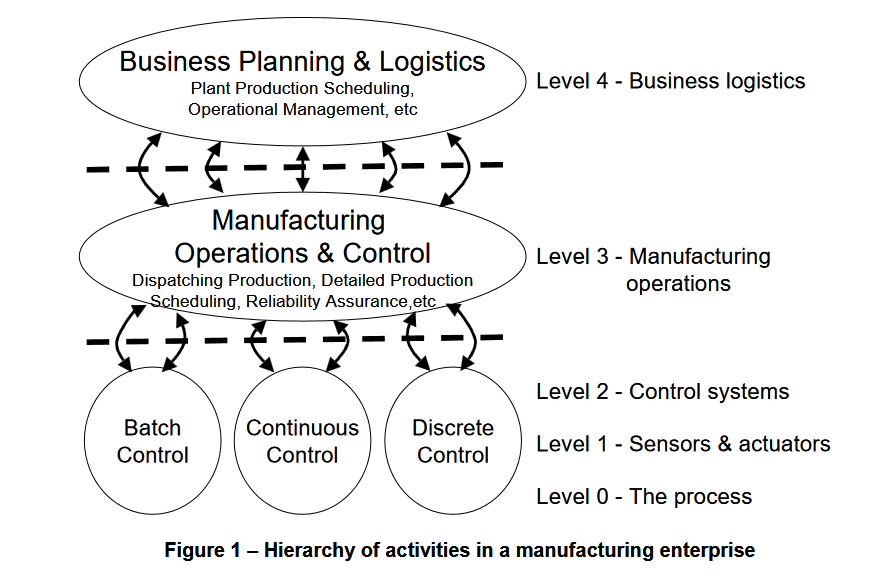

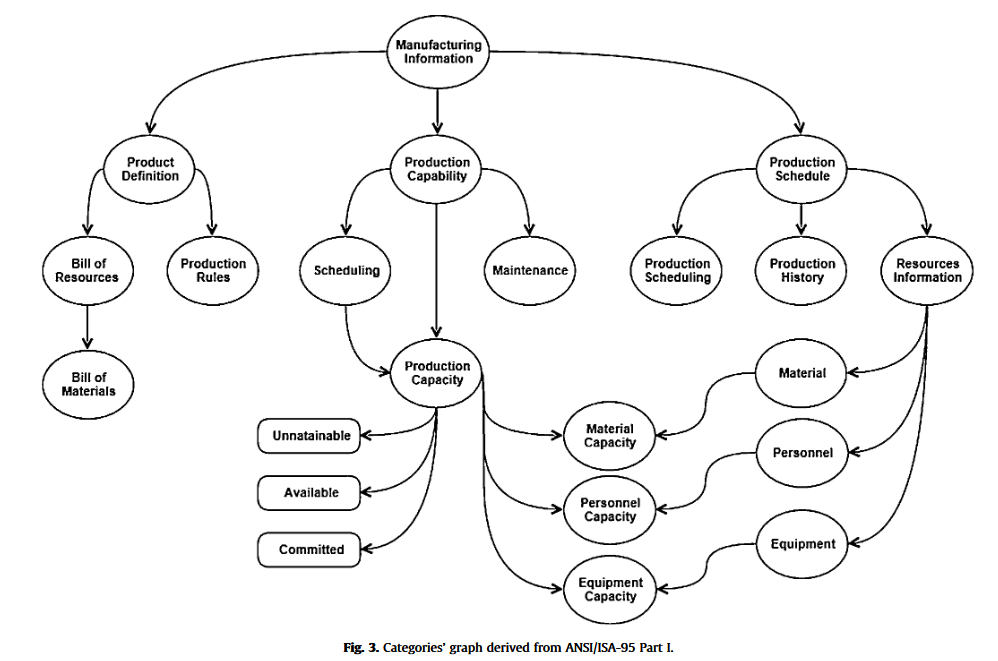

Do modelowania produkcji używamy notacji SysML i korzystamy z tego, że znakomita większość dzisiejszego oprogramowania wspomagającego produkcję została zbudowana w oparciu o normę ANSI ISA-95. Struktura integracji w systemach tego typu wygląda tak:

Niedawno cytowałem:

SLIM (Systems LIfecycle Management) jest środowiskiem dla zintegrowanej inżynierii systemów opartej na modelach, notacji SysML (OMG Systems Modeling Language) i produktach PLM (Product Lifecycle Management). Dzięki temu podejściu inżynierowie złożonych systemów mogą opracowywać i zarządzać wysokopoziomową architekturą systemu/produktu w SysML i jednocześnie łączyć się, komunikować i synchronizować ze szczegółowymi wymaganiami, częściami…

Source: Inteligentna pralka czyli czym jest mechatronika – Jarosław Żeliński IT-Consulting

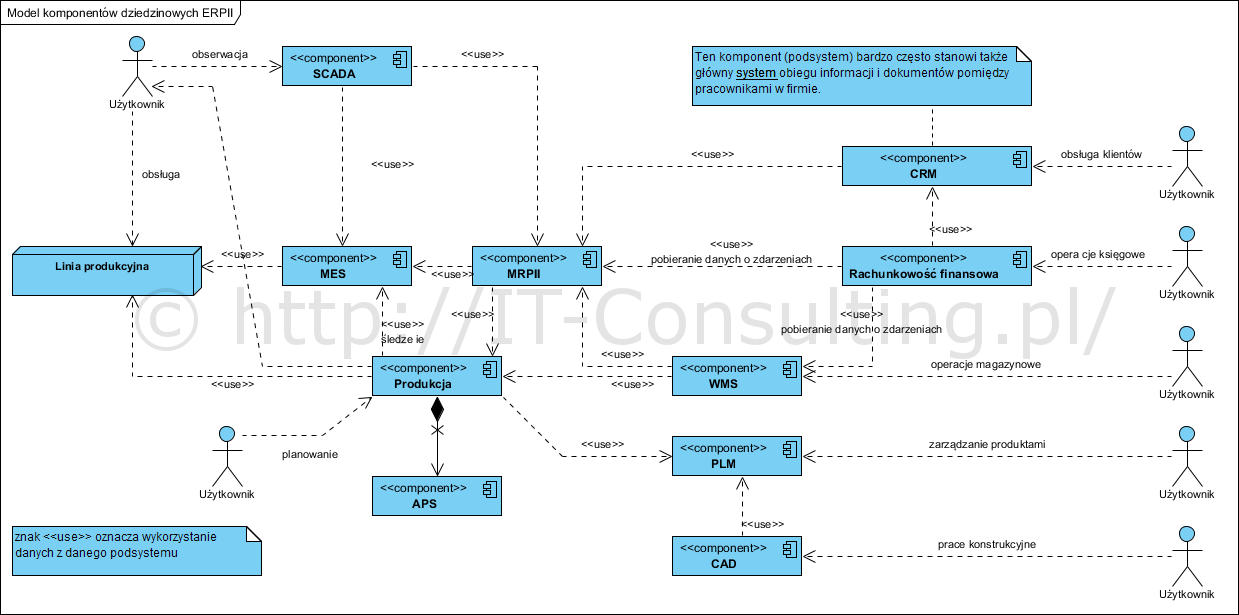

W czym rzecz? W tym, że produkcja to złożony system powiązanych ze sobą maszyn, obsługujących je ludzi (ale nie zawsze, bo są roboty) oraz produktów jakie powstają z ich użyciem. To co się dzieje na takiej hali to nie procesy biznesowe, hala produkcyjna to pewien złożony mechanizm wytwarzania lub przetwarzania określonych rzeczy. Wyzwaniem jest tu stworzenie modelu tej hali i tych rzeczy [zotpressInText item=”{5085975:8BLSMKW4}”]. Opisuje to między innymi specyfikacja ANSI/ISA-95 [zotpressInText item=”{5085975:3NTCEURC}”]. Na jej podstawie można także opisać jakimi danymi zarządzamy i jak integrujemy dziedzinowe podsystemy zarządzające produkcją [zotpressInText item=”{5085975:WCZIC2ZZ}”].

Norma ANSI/ISA-95

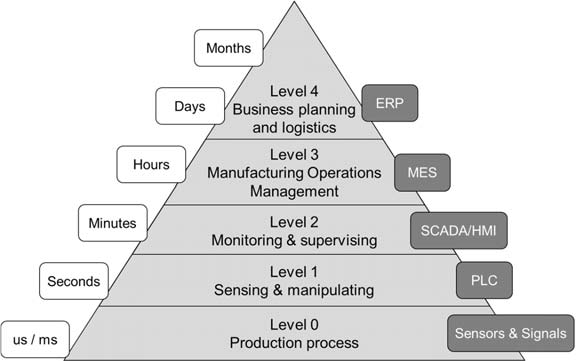

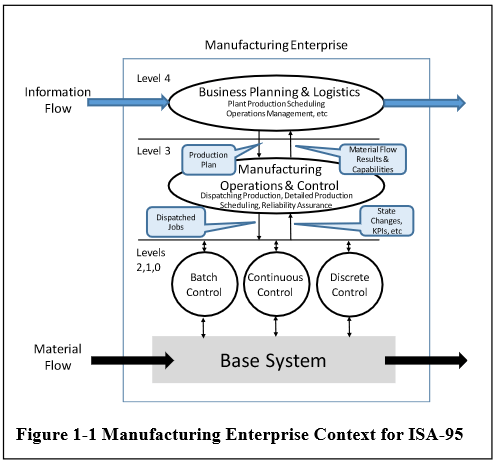

Kluczem do napisania tego artykułu jest warstwowa struktura zarządzania produkcją opisana w normie ANSI/ISA-95:

Dlatego granica między modelem procesów biznesowych (tu używamy notacji BPMN) a modelem systemu produkcji (tu używamy notacji SysML) jest granica miedzy Level 4 a Level e3. Systemy MES operują w warstwie Level 3. Śledzenie i kolekcjonowanie danych to Levels 2, 1,0. (patrz także: OPC Foundation. (2024). ISA-95 Common Object Model—4 Concept [Organisation]. OPC Foundation. https://reference.opcfoundation.org/ISA-95/v100/docs/4)

Polecam także ten krótki film:

Proces biznesowy

Zgodnie z definicją BPMN proces biznesowy to aktywność i jej produkt, złożoność aktywności nie ma znaczenia, ten symbol to abstrakcja dowolnej pracy ograniczonej materialnym (dokument) wejściem i wyjściem (więcej na stronie Notacja BPMN…).

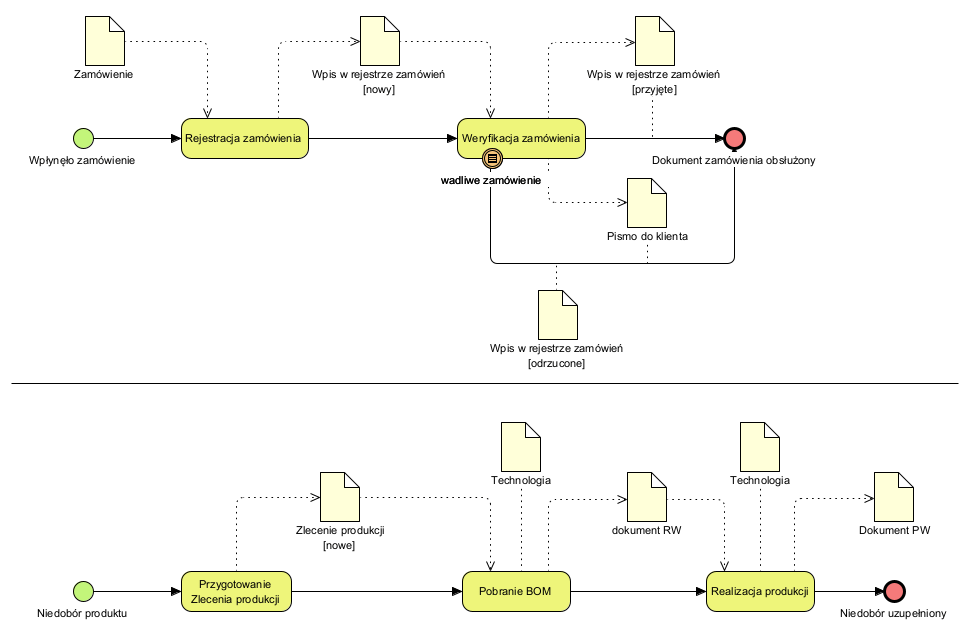

Poniżej dwa kluczowe dla produkcji procesy biznesowe: przyjęcie zamówienia i uzupełnienie niedoboru.

Co do zasady nie łączymy tych procesów w jeden, bo liczba zamówień nie musi być równa liczbie zleceń produkcyjnych: możemy mieć produkcję na zapas, łączenie zamówień w jedno zlecenie produkcji itp.. Na to nakłada się zarządzanie partiami produkcyjnymi.

Powyższe diagramy to typowe modele analityczne procesów. Liczba aktywności nie może być większa niż liczba dokumentów lub zmiany ich statusów (zgodnie z definicją BPMN elementarny proces to aktywność i jej produkt, mogą nim dwa dokumenty, ale analitycznym modelu nie dopuszczamy aktywności bez produktu).

Proces rejestracji i weryfikacji Zamówień jest z reguły realizowany przez system ERP/MRPII: osoba odpowiedzialna za przyjmowanie zamówień rejestruje je i weryfikuje. Wadliwe zamówienia są anonsowane zamawiającemu, pozostałe są rejestrowane ze statusem [przyjęte] (patrz stan vs status dokumentu).

A gdzie są te wszystkie potrzebne detale?

Integracja systemów

Proces uruchamiający zlecenia produkcyjne jest sterowany niedoborem produktów a nie zamówieniem od klienta, gdyż na takim zamówieniu może być wiele produktów, każdy o innym cyklu życia i produkcji.

Tu pojawia się “magiczna” granica między modelami procesów biznesowych, opartych na zadaniach i dokumentach biznesowych, a modelem “fabryki”, czyli złożonego mechanizmu wytwarzającego produkty. Tą fabryką steruje się komunikatami. Są one wysyłane z systemów informatycznych przetwarzających informacje z Zamówień na komunikaty sterujące realizacją zadań na maszynach (generalnie na gniazdach produkcyjnych).

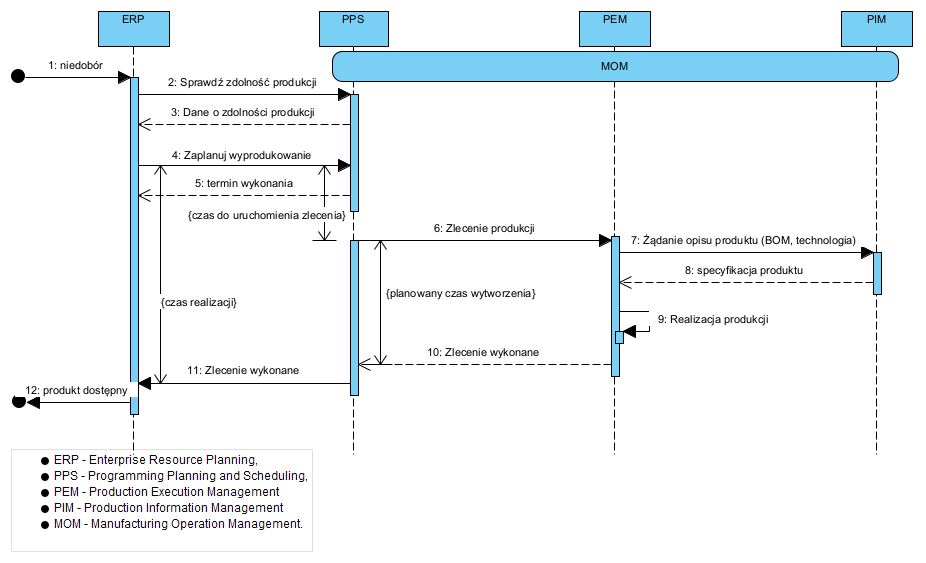

Tu ma miejsce zamiana treści Zamówienia na sekwencję określonych w czasie zleceń produkcyjnych określonych produktów (indeksów). Są to niedobory. Pojawienie się niedoboru (w magazynie) jest wychwytywane w systemie ERP (magazyny, coraz częściej ERP sprawdza to w odrębnym systemie WMS, nie pokazano go tu). Niedobór jest zgłaszany do MOM (Manufacturing Operation Management), składający się z trzech kluczowych podsystemów: planowanie, sterowanie produkcją i zarzadzanie informacją o produktach. Realizacja uzupełnienia niedoboru to sekwencja jak poniżej:

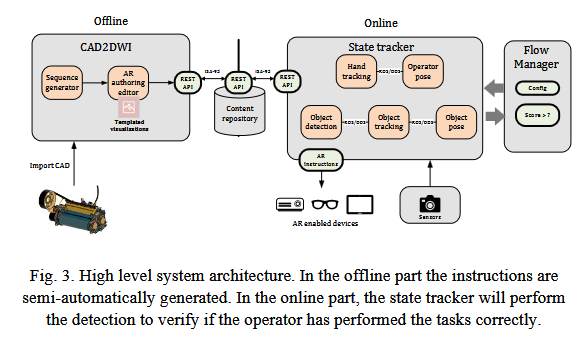

Po prawej, wg, typowej obecnej nomenklatury są to odpowiednio systemy: APS (Advanced Planning & Scheduling), MES (Manufacturing Execution System), PLM (Product Lifecycle Management). Fabryką steruje bezpośrednio system MES, interfejsem jest tu system komunikatów przekazywanych np. na panele dotykowych operatorów stanowisk lub jako komunikaty NX do maszyn CNC sterowanych cyfrowo.

Maszyny, zasoby i produkty

W większości wdrożeń kluczowym systemem jest MES, gdyż tu powstają komunikaty sterujące “fabryką”. Na rynku mamy dość duży ich wybór, jedną z cech tych systemów jest ich branżowość, czyli branże dla których każdy z nich się szczególnie nadaje (patrz porównanie: https://www.gartner.com/reviews/market/manufacturing-execution-systems).

System MES to “wielki koordynator zadań”. Każde zadanie to także komunikat wysłany i zwrotny komunikat odebrany, innymi słowy MES zleca zdania i śledzi ich postęp. W tym miejscu technologia (opisana w PLM) jest zamieniana (przeliczana) na sekwencję zadań dla określonych stanowisk (cell) w fabryce.

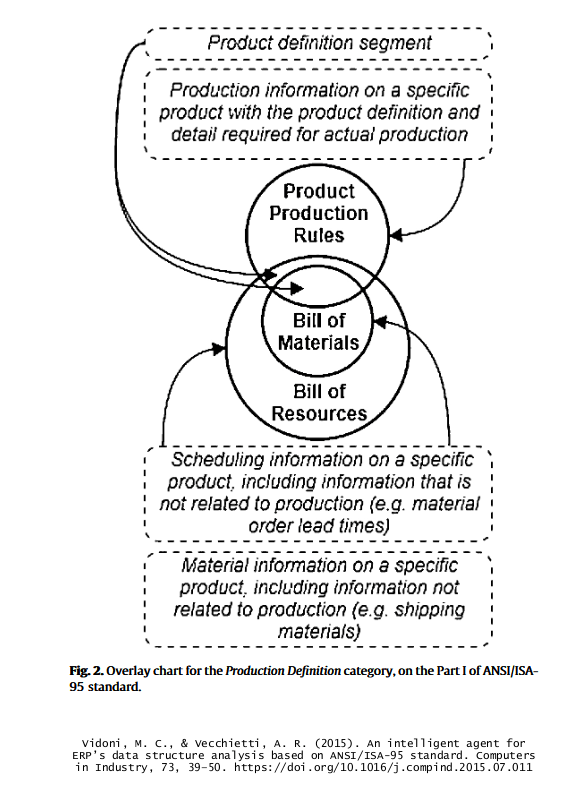

Podstawową informacją dla MES jest technologia i wymagane zasoby (BOM, BOR). Poniżej poglądowy schemat:

Modelowanie struktury produktu, jako jego definicji, to modelowanie wraz z pracochłonnością jego wykonania (SysML). Innymi słowy model kosztowy lodów z perspektywy budki z lodami, to gałki lodów, rożek i praca wymagana do przygotowania i wydania loda. Poniżej ogólna struktura pojęć związanych z wytwarzaniem produktów.

Wytwarzanie ich wymaga zarzadzania pokaźną ilością danych:

Jak widać mamy do czynienia z dość poważną złożonością. I tu z pomocą przychodzi traktowanie fabryki wraz z tym co wytwarza jak systemu i notacja SysML bardzo pomaga tu w modelowaniu [zotpressInText item=”{5085975:ZXMTN7WR}”].

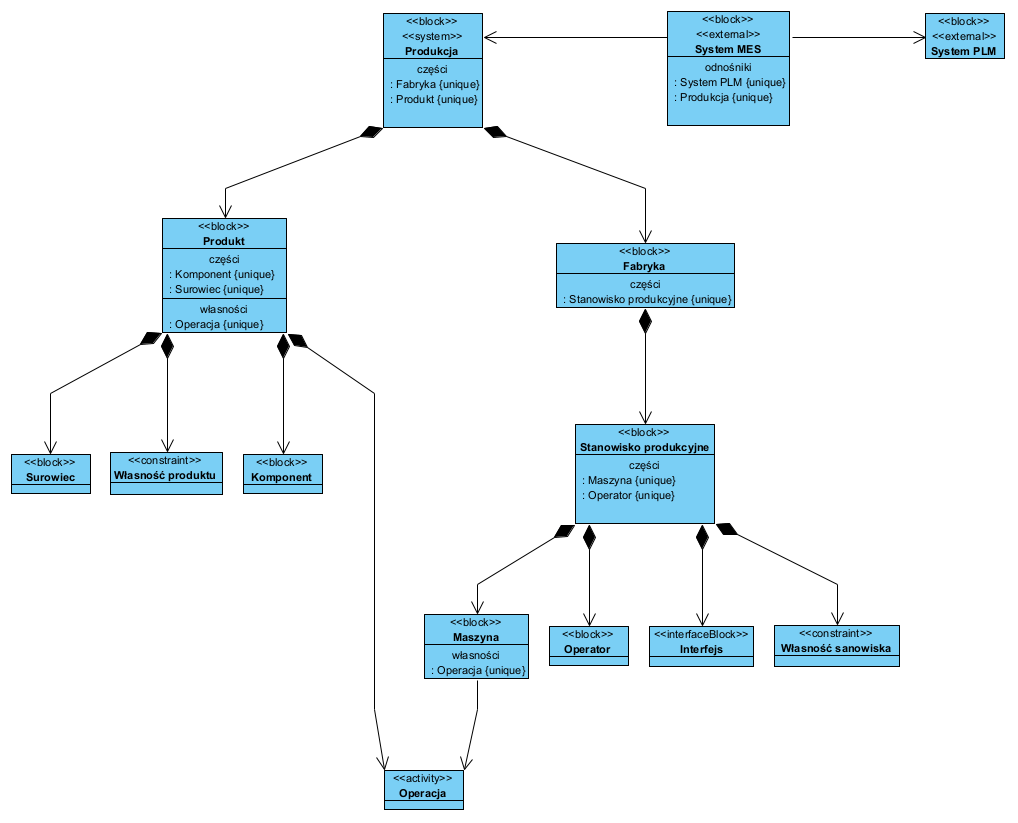

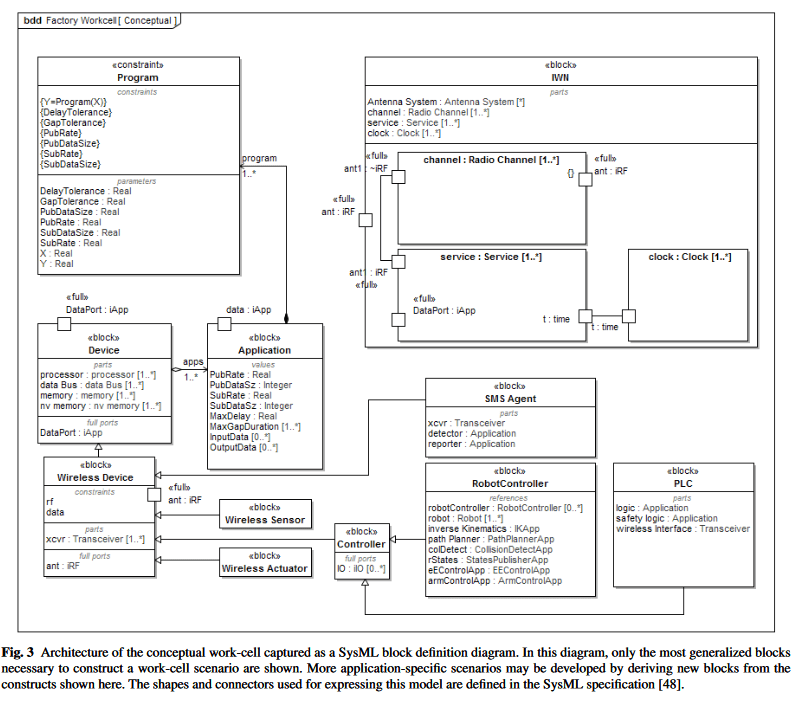

Zaczynamy od zapoznania się z dokumentacją opisująca fabrykę (zakład produkcyjny) i tworzymy bibliotekę typów komponentów systemu

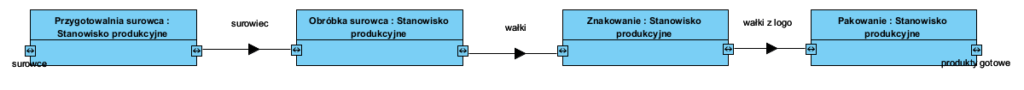

Mając przygotowany “zestaw typów klocków” możemy przystąpić do modelowania konkretnego zakładu produkcyjnego i produktów. Można zbudować model ciągu produkcyjnego dla określonego produktu:

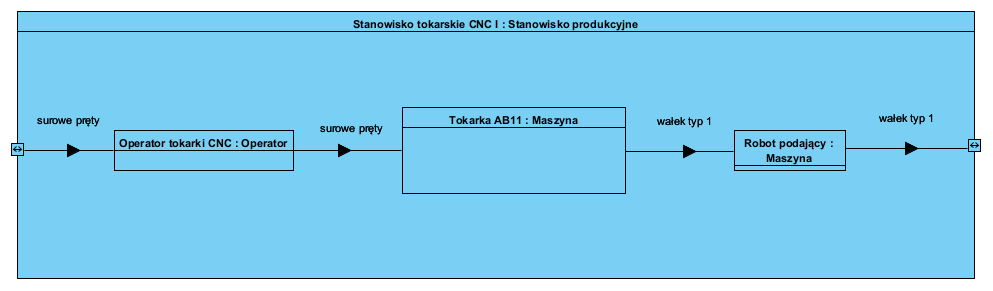

Np. stanowisko zbudowane z elementów których typy są na powyższym diagramie może wyglądać tak:

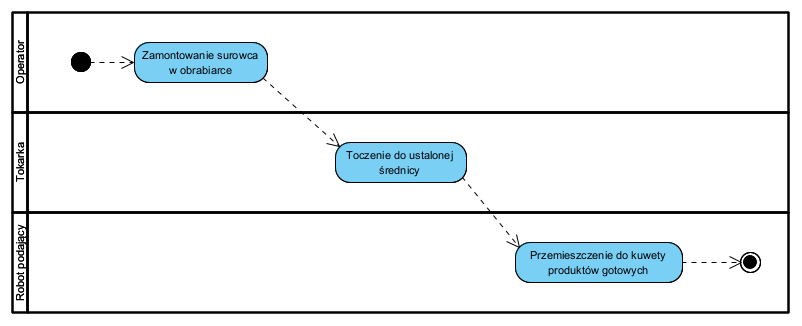

Jeżeli dla lepszego zrozumienia chcemy pokazać jakie zadania są realizowane na tym stanowisku używamy diagramu aktywności:

Nieco bardziej wyrafinowany przykład opisu stanowiska:

Powyżej cytowany model jest precyzyjny, gdyż może posłużyć do symulacji (ww. źródło zawiera komplet modeli opisujących pewną fabrykę). W przypadku typowego wdrożenia systemu MES celem zidentyfikowanie stanowisk, ich wyposażenia i etapów produkcji wraz z przezbrojeniami oraz strukturę opisu technologii wykonania produktu, czyli musimy zidentyfikować dane wymagane do parametryzacji systemu na etapie wdrożenia. Opisywany powyżej model to kolejny “digital twin” fabryki na poziomie abstrakcji pozwalającym bezbłędnie i za pierwszym razem przygotować informacje wymagane by skonfigurować i uruchomić system MES a później zarządzać zmianą.

Podsumowanie

Opisano krótko metody i notacje używane do modelowania systemu produkcji. Celem tych modeli jest skompletowanie danych potrzebnych do skonfigurowania systemów: CAD, CAM, MES, APS, PLM. Gdzie te dane? To atrybuty i ich wartości. Atrybuty elementów tych modeli (bloki funkcjonalne i ich instancje). Opis produktu to struktura treści składająca sie z elementów opisujących nie tylko listę składników BOM, ale także listę operacji wraz z ewentualnymi przezbrojeniami na stanowiskach realizujących kolejne operacje w toku wytwarzania. Kolejne stanowiska, ich wyposażenie, operacje jakie są realizowane na każdym z nich, pozwalają dokonać sprawdzenia, czy wszystko rozumiemy.

Kluczowe są także modele samych produktów, detale powstaję z pomocą aplikacji CAD, ale abstrakcje opisujące ich architekturę to SysML. Mając takie modele możemy upewnić się, że całość jest spójna, kompletna i niesprzeczna. Mamy też możliwość dokonania świadomych optymalizacji, które na modelach odbywają się to wielokrotnie niższym kosztem niż “na żywym ciele” w toku wdrożenia [zotpressInText item=”{5085975:FI9PGYD7},{5085975:LSFREFR4},{5085975:29NZ6BRG}”].

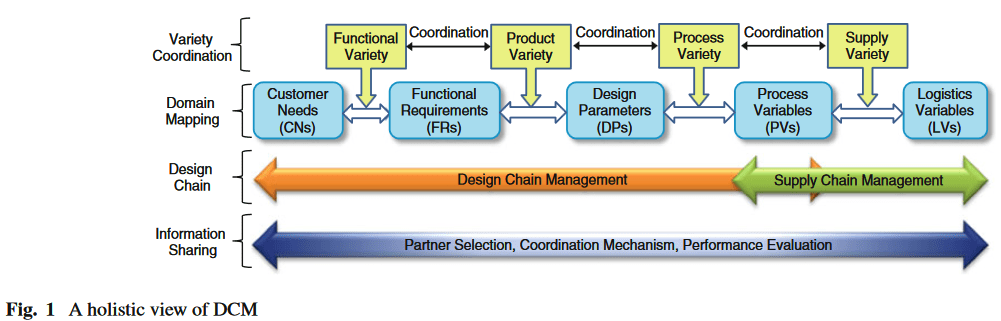

Całość jest nazywana Design Chain Management (DCM), czyli zarządzanie łańcuchem projektowym, rozumianym tu jako ciąg zdarzeń (prac, czynności) od zaprojektowania produktu, przez jego wytworzenie do dostarczenia zamawiającemu.

Jak widać musimy zarządzać zmiennością funkcjonalności, zmiennością struktury produktu, zmiennością procesów produkcji, zmiennością procesów w logistyce. To wszystko cechuje sie określonymi parametrami. Łańcuch projektowania i wytwarzania płynnie przechodzi w łańcuch dostaw. Jednak CAŁOŚĆ opiera sie na zarządzaniu informacją. Dlaczego? Bo systemy informatyczne nie produkują kół zębatych, one jedynie przechowują i przetwarzają informacje o całym tym procesie. WSZYSTKIE.

Dlaczego więc nie tylko BPMN? Dlaczego inne systemy notacyjne? A jak w BPMN opisać wszystko powyższe? Zakład produkcyjny to skomplikowany system, nie da się go skutecznie opisać używając jedynie nazw aktywności. Zresztą detaliczne prace wykonywane przy maszynach i ich kolejność, materialne elementy, które w toku produkcji nie są “wydaniem z magazynu i przyjęciem na magazyn”.

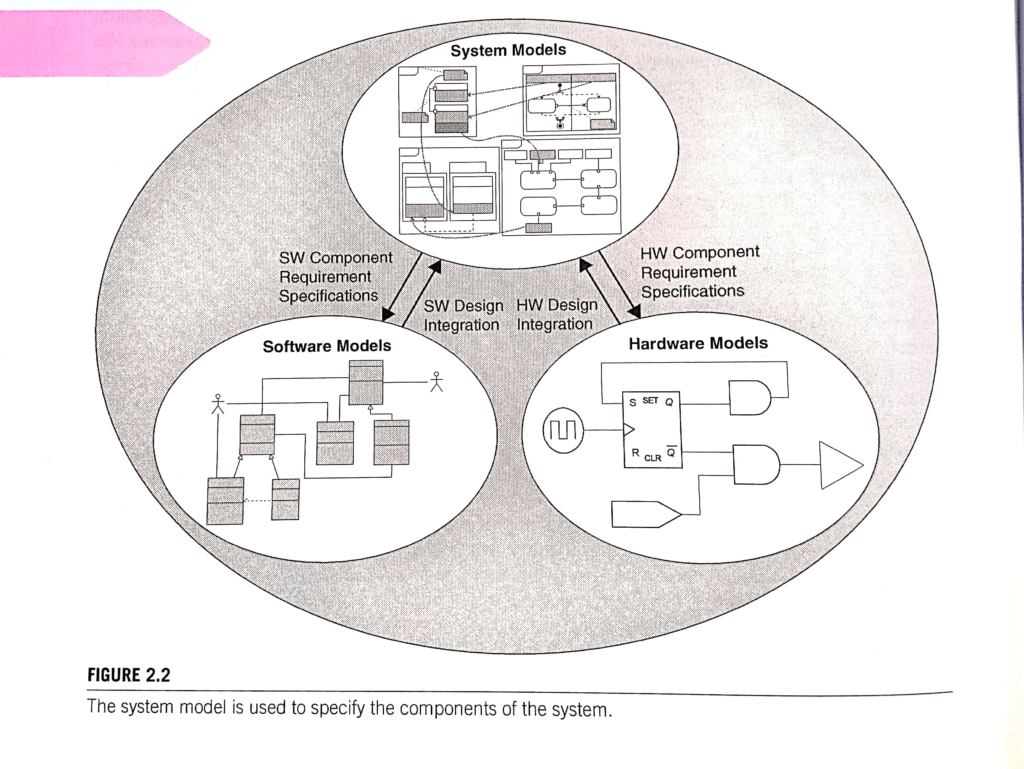

BPMN to tylko biznesowy model łańcucha pracy i jej produktów: informacji (dokumentów). To co wytwarzamy to systemy: od prostych sterowników klimatyzacji, przez sprzęt AGD, do samochodów i samolotów. To wszystko to mieszanka podzespołów mechanicznych, elektromechanicznych i komputerów (programator pralki i sterownik wtrysku silnia spalinowego to komputery) [zotpressInText item=”{5085975:8G9TUWIG}”]:

System informatyczny zarządzający tym wszystkim to informacje zarówno o produkowanych produktach jak i o samych same halach produkcyjnych i tym co sie tam dzieje. Model BPMN tu to tylko malutki wierzchołek góry lodowej, to czwarty poziom (Level4) hierarchii modeli.

Znane są próby wdrożenia produkcji jako sekwencji dokumentów MM między stanowiskami w fabryce, albo kastomizacja systemu ERP z prostej operacji kompletacji w obsługę produkcji. No nie są to sukcesy… świat tak nie robi. Jak? Zalecenia ANSI/ISA-95 to zbiór dobrych praktyk i modeli, który warto poznać i zrozumieć. Głównie dlatego, że oprogramowanie czołowych producentów na świecie jest budowane na bazie tych standardów. To zaś oznacza, że łamanie tych standardów w toku wdrożeń tych aplikacji, może się tylko źle skończyć, tak samo jak wciskanie kwadratowego korka w okrągła szyjkę butelki.

Źródła

[zotpressInTextBib style=”apa” sortby=”author” sort=”ASC”]